瑞星:精益生产在于“自働化”

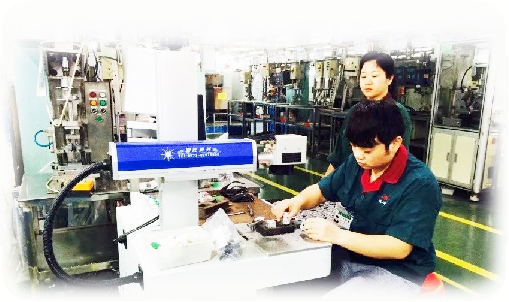

人机互相配合,相辅相成

年产能1800万台,年产值2.6亿元,全球同行业排名第3位,国内市场占有率超三分之一……这组数据显示了浙江瑞星化油器制造有限公司在市场中的“赫赫战绩”。最近,这个国内最大的通用汽油机化油器制造企业又开始“折腾”——全力推行精益生产模式。

“自働化”不只是自动化

“瑞星”创建于1983年,现有员工800余人,是集研发、生产、销售服务于一体的专业通用汽油机化油器生产企业。早在2011年,“瑞星”就先于不少企业一步,推行精益生产模式。“刚开始只是有了精益生产意识,却不知道精益生产具体要做什么。”该公司精益生产小组副组长徐晓榜说,当时更多的是在技术上下功夫,譬如引进国外的先进设备,建立了技术研发中心等,缺乏系统性的精益生产计划。直至去年,该公司负责人参观了外地优秀精益生产企业后,感受到了精益生产的魅力,决定进行一场全面的精益“革命”。

去年9月,“瑞星”请来浙江瑞铃企业管理股份有限公司精益生产专业团队,长期“驻扎”公司指导,对公司全体员工开展精益生产培训,并成立了精益生产小组监督改进。

深入接触精益生产后,“瑞星”学到的第一个理念是,精益生产讲究自働化,而非自动化。“只差一个字,却有很大的差别。”徐晓榜解释,这个“働”字是由推行精益生产的典型代表企业——日本丰田汽车公司提出,“働”字为人字旁,强调人机的最佳结合,而非单纯用机械代替人力。

工艺“微调”换来高效率

“精益生产的思路是从各种细节处降低成本,提高效率,‘挤’出利润。”该公司精益生产小组专家江美平说,他们首先从工艺和机器上的小毛病抓起。

走进“瑞星”的车间,会发现里面摆放着不少工艺改进看板,上面清晰展示着改善前与改善后的对比图和分析表。“对公司的不少工艺和机器进行了‘微调’后,效率得到明显提升。”徐晓榜说。

“看,这是我们泵油工序小型化的改进。”徐晓榜指着眼前的机器说,原先的机器属于单机双模,采用批量流的作业模式,操作面积50平方厘米,需要3名工人,经改良后,镶入了工作台,实行单模化,操作面积减少至15平方厘米,所需工人缩至2名,减少占地面积和人员的同时实现了效率的提升。

诸如此类的细节改动还有许多,比如原先的打压机启动按钮需一个指头按压,且按钮的位置不合适,员工手指易疲劳,将其改进为拍打式按钮并调整了位置后,减少了动作距离,提高了效率,员工的疲劳度也减轻了。原先的供料架平摊摆放,容量小,供料频次高,现在改成双层供料架,解决了之前存在的问题,员工们都说方便了不少。

发挥人的作用,“人机”相辅相成

“自働化的本意是指让设备或系统拥有人的智慧,当被加工零件或产品出现不良时,设备或系统能即时判断并自动停止。但我们也可延伸理解为,改善了机器与工艺后,还得充分发挥好员工的主观能动性。”徐晓榜说。

据了解,“瑞星”现有20条生产线,平均每条需要配备20余人,但其中有3条生产线却有些“另类”,仅需配备5人,这是怎么回事?原来,普通流水线工人一人操作一道工序,这3条流水线加以改进和工人培训技能后,一人能操作多道工序,人均生产效率提高了30%以上。“接下来将把剩下的17条生产线一一改进,实现多工序操作。”徐晓榜说。

品质是产品的生命。在提高生产效率的同时,“瑞星”让更多的员工做“检验员”:原先只检查一次成品,现在每一道工序都要求检查,确保合格后再进入下一道工序。看似繁琐的流程带来了大效果,经综合测试,“瑞星”产品不良率从2%下降到1%,下降了50%。