首次成为正泰集团标杆企业,20多家正泰供应商来学习考察

“新力”推行精益管理,年降本增效200万元

■记者 金邦寅/文 王鹏洲/图

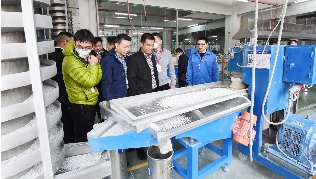

日前,浙江新力新材料股份有限公司迎来了一波前来学习考察的特殊客人。这是新力最大合作伙伴——正泰集团,带着20多家供应商一起前来学习考察。

“今年,公司首次成为了正泰集团众多塑料类供应商中唯一的一家标杆企业,这得益于近年来推进的精益生产管理。”浙江新力新材料股份有限公司精益生产管理委员会主任陈培向记者介绍说,通过深入实施精益生产管理,采取了优化设备工艺、跟踪工时定额、完善工作标准等措施,降本增效成效显著,每年节约成本200万元。

为了更好地对接客户需求,“新力”还专门成立一个注塑车间,站在客户角度想问题。2015年,公司进一步成立了客服部,与技术部一起致力于中、小客户“注塑工艺”的技术支持,并建立了一整套流程:从客户抱怨,到销售受理、品质反馈登记、相关部门检讨分析,到拟定、执行矫正预防措施,再到效果最终回访。

“我们的中央供料系统实现了自动化,投料、输送、配置等流程全部由计算机控制。原先一个车间30来号人的工作量,现在三四人便可完成,不仅劳动强度大大减轻,而且误差率控制在0.5%以下。”在公司厂区4楼的物料配送核心区,陈培告诉记者,作业标准化、行为标准化、流程标准化,这正是精益管理的目标。

“我理解的工匠精神,体现的就是‘用心’。用心去做,真正按照标准、流程,坚持不懈地去做,这样做出来的一定是精品。”陈培说,“新力”推行精益管理,不仅是对企业制度、工具方法的持续改善,更是对“新力”员工思维方式、行为习惯的转变。为此,“新力”制订了一整套激励机制,鼓励员工把自己看成是创新的主体,自我明确目标、自我管理、自我激励,发挥个人作用,在实现个人价值的同时,为企业创造价值。

近年来,“新力”将精益管理上升为战略高度,精益理念深入人心,生产、设备、流程管理等工作日益规范、完善。目前,公司主营产品已通过美国UL黄卡认证和欧盟RoHS标准检测。

精益管理,建立安全舒适工作环境

刺鼻难闻的异味、漫天飞舞的粉尘、四下散落的零部件以及手忙脚乱的工人们……在很多人的印象里,塑料类企业车间往往就是“脏”和“乱”的代名词。然而,“新力”整洁现代化的车间环境,却让人有了不一样的印象:一尘不染的地面,通透明亮的透明车间,井然有序的产品摆放,服装整洁统一的员工……

那么,“新力”的透明车间是怎么炼成的呢?该公司生产部相关负责人表示,通过5S管理手段,围绕整理、整顿、清扫、清洁、素养,划分责任区、制定方针目标,从而为员工建立一个安全舒适的工作环境,进而提高工作效率、确保产品质量、促进建立团队精神。

“这块显示屏上的红色字体,是我们的生产车间系统提供可视化输出,上面每台机器的任务目标、当日产量、生产状态等信息一目了然,可以大大提高生产效率。”陈培指着造粒车间玻璃隔墙上的目视化看板说,通过推进精益管理手段,围绕人、机、料、法、环,制作管理看板、对在线物料进行规范管理、编制可视化管理规范手册、对现场定置定位进行醒目标示,实现了车间现场管理的标准化、设备维护的规范化。

精益管理,致力工作流程标准化

[链接]

精益管理源于美国麻省理工学院教授詹姆斯·P·沃麦克等专家,精益管理的目标可以概括为:企业在为顾客提供满意的产品与服务的同时,把浪费降到最低程度。努力消除浪费是精益管理的核心内容。它能够通过提高顾客满意度、降低成本、提高质量、加快流程速度和改善资本投入,使企业价值实现最大化。