温州市长质量奖,瑞企一次“花开两朵”

——分享得奖企业走过的质量之路

■通讯员 赵锦泓 记者 项乐茹/文 王鹏洲/图

近日,2016年度温州市市长质量奖公布获奖名单,我市企业瑞立集团瑞安汽车零部件有限公司、温州瑞明工业股份有限公司榜上有名。据悉,这也是该奖项自创设后,首次出现同年同一县(市、区)两家企业获奖的情况。记者近日分别走访这两家瑞企,分享他们关于质量建设的成功经验。

据了解,加上这新增的两家企业,截至目前,我市已共有浙江华峰氨纶股份有限公司、浙江长城换向器有限公司,嘉利特荏原泵业有限公司、浙江华峰新材料股份有限公司、浙江通力重型齿轮股份有限公司等7家企业获得温州市市长质量奖荣誉。

[瑞明]

打造世界级车辆零部件企业

温州瑞明工业股份有限公司创建于1995年,目前已发展成为国内为数不多的拥有3D打印、模具设计、铸造工艺及机械加工为一体的专业生产企业。这几年,瑞明更是先人一步,迈入“智能制造”企业的队伍,实施“机器换人”,带领企业迈入智能时代,开启发展“新纪元”。

“智能车间”让质量管控更有效

在瑞明生产车间,最醒目的是一排自动运转的“机械手”,长长的“手臂”从容器里舀出高温的铝溶液,再倒入模具,实现机器代替人工浇注。这道以往需要15名工人的工序,在“机器换人”后,只需2名工人操作即可完成,生产效率提高了65%,生产成本降低了25%,用工降低80%。

一直以来,瑞明全方位实施“机器换人”,不论是在自动化设备引入,还是技术改造、产品研发上。2014年,瑞明就成功引进3D打印设备、国外高端检测设备,利用该技术不仅使新产品、新技术开发周期缩短80%,开发成本降低70%,还能实现对新产品的尺寸、性能等快速检测验证。瑞明总经理韩剑介绍,目前瑞明已成功为上汽通用、广汽、吉利等客户完成前期3D打印订单。

“机器换人”让瑞明换出了高效益,智能车间则开启了瑞明的“新纪元”。瑞明先后实施汽车铝合金铸件智能车间新模式应用项目,成立“智能制造项目专项执行小组”。据介绍,这个项目建成后将打破企业的传统管理模式,生产效率提高33%以上,运营成本降低27%以上,产品研制周期缩短40%以上,产品不良率降低23%以上,能源利用率提高19%以上。

实施机器换人、打造智能车间的背后需要大量的成本投入,但也换来更智能高效的质量管控。“一旦达到智能车间之后,所有关于质量的要素都可以有效控制,产品以及管理的质量自然而然得到提升。”韩剑说。

未来质量追求“零缺陷”状态

“质量始终是一个综合的结果,而不是单一的某个方面的呈现。”对于此次获得温州市市长质量奖,韩剑认为这是由多个部门通力合作,包括销售、采购、生产等多个环节促成后的绩效结果。

而且,只有过硬的质量才能得到客户多年的认可,以广汽乘用车为例,广汽内部一直对瑞明的产品质量信赖,由瑞明独家供货配套,至今已经合作五六年。“做汽车配套行业和其他行业还有些不一样,是根据客户的质量标准来生产,各项标准也一直在不断夯实,加上人才、技术、管理的积累,才最终达到质量的稳定。”他说。

据了解,瑞明多年来以追求卓越为目标,从铸造工匠到铸造工艺标准的全流域质量管理体系。通过持续的整改梳理取得了显著成效,内部大力推进精益生产和机器换人提高了生产效率,加快产品结构调整和外协外购价格控制,整体净利润保持增长,增幅超过行业增幅。

2016年,瑞明产值16.3亿元,同比增长20.19%,人均产值从42.27万元提高至50.86万元,每亩产值从1058.7万元提高至1272.5万元,同比增长20.22%,成为汽摩配行业“智能制造”的领头羊。

“未来我们要朝着质量‘零缺陷’的目标发展。”韩剑说,“零缺陷”对于所有制造业来说都是一个相当理想的状态,但并不意味无法达到。2017年将继续是瑞明的升级年,瑞明的第一个目标是在客户端达到“零缺陷”,此外内部管理也要追求“零缺陷”。“在国内这块田径场上,瑞明现在可以有底气说是冠军选手。但进入世界赛场还有进步空间。我们的愿景是要打造世界级的车辆零部件企业,从零部件到总成逐步发展,厚积薄发。”韩剑说。

[瑞立]

25亿元年产值背后的质量基石

瑞立集团制造业板块瑞安汽车零部件有限公司成立于2004年,是温州地区汽摩配行业规模最大的企业。目前,瑞立是世界第三、中国最大的商用车气制动系统集成商,去年年产值超25亿元,其中的单项拳头产品年销售就达8亿多元,市场占有量超50%,凭借过硬的质量占据市场顶端。

拳头产品一年销售超8亿元

近几年来,生产原材料价格和劳动力成本的大幅上涨,使得多个制造企业面临产品降价和生产要素涨价的双重“产业挤压”。面对这样的新形势与新格局,瑞立跳出“成本领先”的战略思维,树立“机器换人”技改新常态。据瑞立集团副总经理冯乾存介绍,瑞立每年在技术改造上就投入6000万元以上,去年则超过1亿元,企业研发投入每年占销售收入的3.5%以上。

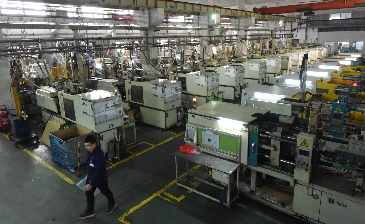

瑞立在压铸、冲焊、注塑、数控、装配等车间均实施“机器换人”,掀起车间全面的“设备革命”。早在2009年,瑞立就大手笔投入3000多万元,率先在冲焊车间推行机器换人,完成了冲焊自动化。由原先200多名冲焊工,到如今依靠设备、工装夹具,实现标准化、自动化作业,达到了减人增效的明显效果。“制造环节实现了标准化、自动化后,产品一致性进一步提升,劳动力明显减少,能耗也大幅下降,尝到了机器换人的甜头。”冯乾存说。

此外,瑞立还坚持创新驱动,秉承“工匠精神”。瑞立建立了省级企业技术中心、省级重点企业研究院、博士后科研工作站、院士工作站等平台,先后引进“国家外专千人计划”等高层次人才,通过先进技术来推动技术创新。冯乾存介绍,以弹簧制动气室为例,这一产品瑞立自1994年就开始生产,2008年以前在国内的市场占有率低于15%。一直以来,瑞立对其朝着轻量化、集成化、模块化等趋势进行改良升级,目前已成为瑞立的拳头产品,去年产量达700万只,年产值8亿元,占据总产值的近三分之一,而且国内市场占有率超过50%。

拓展研发高精尖产品领域

尝到技术创新甜果的瑞立,凭着敏锐嗅觉已将触角伸向高精尖产品领域,分别向军车配套、高铁动车以及新能源汽车等新兴产业领域进发。

如果说民用产品的质量要求是100%,那军用产品的要求是200%。目前,瑞立已多次为阅兵军车、作战军车配套,成为“军品指定供方”。此外,瑞立还进入轨道产品生产领域,为我国高铁动车进行零部件生产配套。

近几年,瑞立也在新能源汽车关键零部件等领域持续发力,成为其新一轮发展战略。瑞立自主研发生产的电动空压机产品,掌握了新能源关键零部件技术,成功为宇通客车等国内新能源客车进行独家配套,年产值达到2亿元。

“瑞立会不断提升产品的含金量附加值,树立技术优势和质量品牌。”冯乾存说,瑞立未来面对新的发展机遇,瑞立将持续注入创新基因、互联网基因,引领区域汽车零部件行业的新发展。