第二批中国制造业单项冠军名单发布

华峰独揽3个桂冠

系温州市唯一入选企业

■记者 潘敏洁 通讯员 林加浩/文

记者 王鹏洲/图

日前,工业和信息化部、中国工业经济联合会共同发布了“第二批中国制造业单项冠军示范企业和单项冠军产品名单”,华峰集团一举拿下3个“单打冠军”,成为自去年第一批以来,温州地区唯一一家入选企业。

据悉,制造业单项冠军企业是指长期专注于制造业某些特定细分产品市场,生产技术或工艺国际领先,单项产品市场占有率位居全球前列的企业。

缘何三顶挂冠花落华峰?近日,记者走进华峰集团,一探究竟。

3家企业摘下桂冠

业内排名数一数二

“单项冠军相当于国内企业界新涌现的‘奥斯卡’大奖,其旨在引导制造业企业专注创新和产品质量提升,推动产业迈向中高端,带动中国制造走向世界。”华峰集团总经理助理邹宗钧说,“行业排名、市场占有率、产品质量、技术含量及经营效益是它的硬指标,获此奖项是对企业综合实力的极大肯定。”

此次,该集团旗下的浙江华峰新材料股份有限公司、上海华峰超纤材料股份有限公司入选“单项冠军示范企业”名单,浙江华峰氨纶股份有限公司的主营产品“千禧”牌氨纶入选“单项冠军产品”名单。

“这是氨纶公司主营生产的‘千禧’牌氨纶长丝,年产11.7万吨,在国内市场占有率近20%,市场业绩位居全国第一、全球第二。”近日,在华峰集团展厅内,集团办公室主任助理周涵指着展示橱窗内的氨纶长丝,向记者介绍道。

据了解,氨纶长丝具有良好的弹性,且强度高、弹性模量大、耐久性优良,广泛应用于高档内衣、泳装、袜子、牛仔裤、织带、医用绷带和纸尿裤等领域。

浙江华峰新材料股份有限公司、上海华峰超纤材料股份有限公司均拿下了全球第一的傲人业绩。其中,华峰新材料的主营产品聚氨酯原液,在全球市场占有率达35.2%,市场业绩稳居全球第一;国内市场占有率达57.7%。“用聚氨酯原液制成的鞋底重量轻,强度高,韧性好,防滑,防油,穿着舒适,是一种新兴的环保产品。”周涵说。

而华峰超纤的主营产品短纤维制非织造布,去年在全球市场占有率已达28.5%,位居全球第一。

制造潮流产品

打造单项冠军新优势

在现有产业的基础上,华峰还不断推陈出新,加快单项冠军产品的技术升级、工艺改进、技术改造,以达到提质增效、有效供给。

近年来,华峰氨纶在白色外观的基础上,又开发出了蓝色、金色、黑色等多种颜色氨纶长丝,以满足用户需求,同时推出多款高端化、差别化产品,以适应市场发展需要。

传统上应用于鞋底的聚氨酯原液,华峰新材料将其应用到了新兴领域里,制造了符合当下潮流大众的新产品。如共享单车的革新PU实心胎、高感鞍座、高铁减震垫片,其中用聚氨酯树脂制成的减震垫片,可用于替代高铁现有减速垫,现已得到专业机构中国南车集团的认可。

另如华峰超纤制造的短纤维制非织造布,其在耐化学性、质量统一性、大生产加工适应性以及防水、防霉变性等方面更超过了天然皮革。

“天然皮革逐渐被人造革合成革替代,这种趋势越来越明显。”邹宗钧相信,在不久的将来,这块布的内涵将更加丰富,在人造革合成革产品中,超细纤维PU合成革有望将成为未来人造革合成革市场的主导产品。

投入研发16.55亿元

提高产品竞争力

在3个冠军的背后,是华峰以创新驱动,打造产业发展新优势,实现企业从“制造”到“质造”再到“智造”的跨越。

近年来,华峰集团持续健全“一核多点,开放协同”的技术创新体系,现已着力搭建好了一个国家级企业技术中心、一个国家认可实验室,一个省级重点企业研究院、一个博士后工作站等合作等平台,并基本实现了“协同创新”效应。

据统计,近三年,华峰集团累计投入研发经费16.55亿元,新增授权专利159项,其中发明专利119项,实用新型专利40项。

值得一提的是,华峰集团主导及参与制定国际、国家及行业标准达80项,且2015年开始,新产品贡献率逐年提高,占制造业销售收入的比例达50%以上。

近年来,华峰科研项目成果成功转化,并向高端化、差异化、环保型转型。其中,“高性能干纺氨纶制备的关键技术与产业化项目”获国家火炬计划产业化示范项目,“环保型聚氨酯革用树脂项目”列入省科技重点计划项目,“低密度低收缩率中底鞋用聚氨酯树脂产品”被评为省重点高新技术产品,“抗染色服装革用湿法聚氨酯树脂”被列入省重点技术创新专项计划,30多项产品列入省优秀工业新产品(新技术)名单。

从“质造”到“智造”

推动产业转型升级

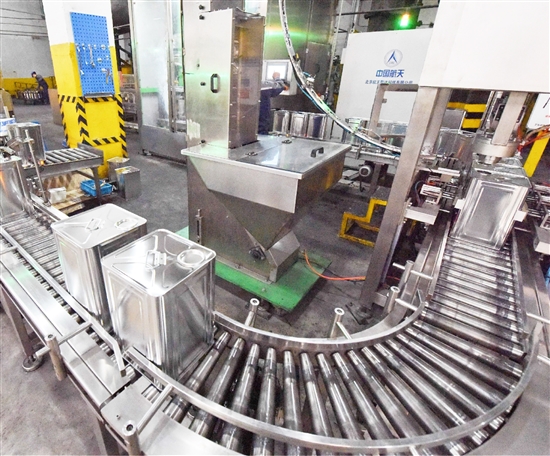

在华峰新材料生产车间,一个“L形”的聚氨酯原液A料自动灌装流水线正在运转中,铁质空桶从进入流水线后将实现充氮、灌装、封装、贴标签、成品装箱等7个步骤无人工干预的全自动化操作。

“这条流水线和以前的半自动化生产线相比,效率提升了200%,人工减少了50%以上。” 华峰新材料工作人员陈建亮说。

走进在控制室内,几台计算机正在运行,它们结束了人工投料的历史。原来,以前产品投料都需要员工监督,现在通过这几台计算机,准确地控制了投料压力、温度、时间等,实现了智能化投料。

新材料行政主管王升表示,自2015年以来,新材料公司陆续投入4000多万元,开展“机器换人”,同时将信息技术、网络技术和智能技术应用于设计、制造、管理和服务等工业生产的各个环节,实现智能制造。

瑞安基地的流水线在马不停蹄地生产着,与此同时,在1500公里外的重庆氨纶生产基地,一座现代化的立体仓库也在24小时有条不紊地运转着。这是华峰氨纶第一座全自动立体仓库、也是华峰集团第一座自动化立体仓库,更是氨纶行业第一座自动化立体仓库所秀出的“智能”力量。

而在浙江华峰新材料股份有限公司,也建立了立体仓库管理。记者看到,该公司仓储中心内,一座由计算机控制的大型立体式“智能”仓储平台拔地而起。其通过对货物的入库、出库、密集存储的全自动化改造,实现了库容最大化及效率最优化。

据华峰新材料公司仓储中心经理周贤木介绍,立体库高5层,拥有545个库位,储存量较改造前增加近3倍。“以前仓库内员工多且工作量大,现在立体仓库建立后,不仅工人数减少了,而且也让他们告别了过去挥汗如雨的辛苦劳动,并且工作效率大幅提升。”邹宗钧说。

在飞云江边的华峰物流码头,智能步伐也在匆匆向前。11月16日,随着当天第一船煤炭被源源不断地运上自动传送带,华峰物流码头煤炭自动输送系统正式投入试运行,为企业发展保驾护航。