科技为战“疫”赋能

瑞安疫情防控科研攻关实现“加速跑”

■记者 陈丹丹 通讯员 胡叶

疫情防控离不开科技支撑。自新冠肺炎疫情发生以来,我市科研攻关开启“加速跑”。市科技局特事特办、急事急办,紧紧围绕一线疫情防控紧迫需求和重点突破方向,以“绿色立项”方式支持企业开展科研项目攻关,并安排科技创新专项资金,助力企业克难攻坚。

在市科技局的大力支持下,各相关技术企业依靠技术创新另辟蹊径、转型发展、迭代升级,推出了一系列“硬核”产品,为疫情防控贡献“科技力量”“科技智慧”。截至目前,全市已有5个疫情防控应急技术和防护用品科研项目通过验收。

近日,记者走进华峰氨纶、润泰科技、华联药机、东新动力、中特机械等5家项目承接企业,采访了解这些科研项目的进展情况。

华峰氨纶:

高性能织带用氨纶替代国外同级别产品

一个口罩,两根耳带。不起眼的小物件,却决定着口罩的安全防护系数。

“口罩耳带太松的话,就难以贴合人的面部,达不到隔离防护的作用。”浙江华峰氨纶股份有限公司(以下简称“华峰氨纶”)纤维研究院副院长梁红军介绍,决定口罩耳带松紧的就是织带用氨纶,一种具有弹性的高技术化学纤维。

作为医疗防护用品的关键原材料之一,织带用氨纶不仅仅运用于生产口罩,还广泛运用防护服、防护帽等产品的生产制造,虽然所占成分比重不超过3%,但其性能的好坏往往决定医疗防护用品的防护效果及穿戴舒适性。以防护服为例,如果氨纶弹性不足,就会影响防护服的袖口、裤口等关键部位的松紧度,难以有效阻隔病毒,加大医护人员被感染的风险。梁红军和他的团队研究的就是开发一款具有高伸长高回弹特性的织带用氨纶产品。

今年1月,该项目启动技术攻关,项目总经费450万元,其中市科技局下达科技创新专项资金147.6万元。

“我们通过对氨纶分子结构进行重新设计,从而提升氨纶的伸长率与回弹性两方面性能,全力保障口罩等防护用品的原料供应。”梁红军解释道,简单地说,新开发的这款织带用氨纶产品与普通织带用氨纶相比弹性更好,且不容易松弛,对于进一步保障医护人员健康安全以及有效限制新冠肺炎的传播具有重要意义。

梁红军介绍,目前市场上供应这种高品质织带用氨纶的国外公司不超过3家,而华峰织带用氨纶产品的上市,可直接替代国外同级别的产品,价格也相对较低。

当前形势下,口罩以及防护服等医用防护品产能正在快速增加,对于织带用氨纶的需求随之高涨。目前,华峰氨纶已建立年产3000吨的高伸长高回弹织带用氨纶生产线,预计年新增销售收入6000万元。

润泰科技:

一台机器“搞定”不同规格防护帽生产

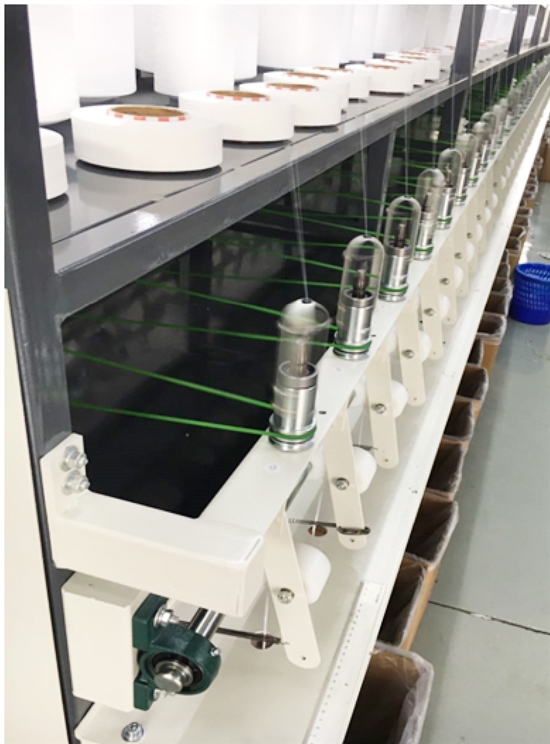

折边、折叠、超声波焊接、切断……短短几秒时间,一个成型的医用防护帽就做好了。

作为一家专注于全自动塑料和无纺布产品制造机的研发、生产、销售与服务为一体的高新技术企业,面对此次疫情,浙江润泰自动化科技有限公司(以下简称“润泰科技“)积极开展科技项目攻关,不断提升企业自主创新能力和内生发展动力。

据悉,市场上现有的防护帽制造机在使用时存在诸多技术缺陷:由于结构上的原因,在加工不同规格的防护帽时,需要更换导辊、超声波焊接装置中的焊接轮以及折叠切断装置中的折叠辊,然后进行多次调试才能正常使用,普通的设备维护人员无法操作,需要生产厂家的专业技术人员才能进行重新安装调试,耗费时间长,影响正常生产。

瞄准这一痛点,润泰科技科研人员开发全自动医用防护帽制造机,项目总经费60万元,其中企业自筹资金39万元,市科技局下达科技创新专项资金21万元。

全自动制造体现在哪?据该项目总负责人方建华介绍,该医用防护帽制造机采用超声波焊接方式将无纺布一次折叠成型医生帽,从原料输入,到折叠、焊接以及剪切全自动完成,人机界面操作仅需一人。而且,依靠创新设计的动力驱动机构,无需更换任何部件即可实现不同规格的防护帽的加工。

自动化程度高、操作简单、耗时短、生产效率高、产品合格率高,还具备缺料自动感应停止等功能……说起产品的优点,方建华如数家珍。“除了产品性能优异,本项目还可开发多功能可定制生产线设计,实现全自动、一体化、模块化应用。”方建华说。

目前,该项目产品已获得5项国家专利,其中一项为国家发明专利,其在机械结构和功能设计等方面处同行业先进水平。

华联药机:

一次性病毒采样管穿上“防护服”

在疫情防控工作中,病毒采样管是必用的一种医疗产品。病毒采样管,又叫标本运送管,以我们熟悉的咽拭子检测为例,其标本从采样现场运送至检测实验室,就要使用到病毒采样管。

目前,我国现有的一次性病毒采样管在生产、包装过程中,有部分是先搬运到消毒间进行消毒,再搬运到包装区进行装袋包装,病毒采样管污染风险较大。为此,浙江瑞安华联药机科技有限公司(以下简称“华联药机”)研发一次性病毒采样管泡罩包装机,创新设计泡罩成型机构,将一次性病毒采样管自动密封在纸塑袋中。

“这纸塑袋看起来不起眼,却藏着大大的奥秘。”项目负责人袁晓磊介绍,该产品创新设计真空透析纸消毒技术,一次性病毒采样管通过泡罩包装机加上了纸塑袋后,可阻隔外界的大分子气体、病毒等污染物质进入其中,但环氧乙烷消毒气体可透过透析纸进入纸塑袋,对病毒采集管进行杀菌消毒。

此外,一次性病毒采样管的泡罩包装生产线上,通常需要将一批杂乱无序的采样管整齐放入泡罩中。为此,科研人员设计研发与泡罩包装机配套的离心式自动加料系统,将散乱的病毒采样管排列整齐、均匀分布,实现自动化加料,在节约人工资源的同时,避免了产品的二次污染,保证产品安全性。

生产车间内机器轰鸣声不断,流水线上工人忙个不停……复工复产以来,华联药机销售订单接踵而至。为满足客户的订单需求,工人天天加班加点赶进度,车间内一派繁忙景象。据悉,目前一次性病毒采样管泡罩包装机批量供应全国众多生产一次性病毒采样管及一次性采样拭子的医疗用品生产厂家,带动了上下游企业发展,帮助各专业医疗的后方企业对接供应链,保障生产,提高医疗卫生机构综合疫情防控能力。

东新动力:

为医用应急电源发动机安上“骨架”

疫情面前,时间就是生命。面对突发性事件,医院和临时搭建的方舱医院中许多医疗设备需要快速运转,这对医疗设备的动力之源——医用应急电源发动机提出了很高要求。

机体是发动机的“骨架”,是发动机各机构和各系统的安装基础,必须具备足够的强度和刚性。为了给医用应急电源发动机安上最强“骨架”,浙江东新动力有限公司(以下简称“东新动力”)启动医用应急电源发动机机体项目技术攻坚,在机体材料、机体结构、机体制造工艺、设计和工艺工装等方面苦下工夫。

“我们公司一直为上海柴油机股份有限公司提供柴油机机体,但过去提供的机体一般用于船舶,且曲轴为组合式,与目前在疫情情况下提供的医用应急发动机在结构、噪声、可靠性、使用情况等方面有所不同。”东新动力董事长潘荣国介绍,作为医用设备,医用应急电源发动机对振动和噪声提出了很高的要求,为此,科研人员选择了全新的发动机机体材料,使得机体抗拉强度和硬度大大提升。

此外,科研人员特别针对机体结构进行了多项创新设计,包括水道和油道的集成设计,减噪设计、刚度设计等。同时制定合适的工艺路线,设计和使用了多达55件(套)工装设备,定制专用刀具转接头,配套设计了“医用应急发动机直列六缸柴油机机体”专用干式自动检漏机,以配合机体的产业化生产。

目前,该项目已申请发明专利2项,项目产品以其技术含量高、性能优异、制造成本低、价格合理的优势打开了市场,已在防治新冠肺炎的防疫战中使用于方舱医院。同时,与上海柴油机股份有限公司的柴油发动机配套,进行系列化配套生产。

中特机械:

医用口罩自动化生产线一个月投产运行

新冠肺炎疫情发生后,一线医疗物资紧缺,为缓解口罩短缺情况,浙江中特机械科技股份有限公司(以下简称“中特机械”)积极投入抗“疫”行动,经市场调研、分析研究,研成功发医用口罩自动成型生产线。

口罩虽然不是什么“高大上”产品,但想要实现全自动化高速生产同样需要复杂精巧的制造工艺。为此,中特机械成立项目研发和产业化领导小组,小组成员作明确分工,分别负责机械设计、制造工艺、软件开发、技术检测等方面工作,跟时间赛跑,仅用了不到1个月的时间,就实现了生产线投产运行。

据悉,创新研发而成的伺服控制医用口罩自动成型生产线由送料架、罩体成型机构、转接输送台和上耳带机构组成,增设了口罩上耳带机构、面布中间褶皱部件、面布塑型条结合部件、伺服控制系统、电路控制系统、鼻夹自动送料剪切、超声焊接机构、耳带超声焊接机构等关键技术,申请多项发明专利和实用新型专利,实现医用口罩全自动化高速生产。

面层、滤层、底层三卷面料自动对齐入料,双边对称超声波连续压边,经连续滚轮压边切断后,分流到两个工位进行耳带焊接,焊完耳带后自动计数码堆;生产线采用“1+2”的构架,一台口罩成型机构通过传输系统,自动输送分流到两套耳带自动焊接加工工位;耳带通过超声波实现自动剪切、焊接,鼻夹也可实现自动送料剪切及超声波焊接……记者在现场看到,整个医用口罩生产过程一气呵成,成品生产速度每分钟达120只。

“可以说,只要将无纺布、熔喷布、鼻梁架、耳带线等原材料放在对应的位置上,就可自动完成口罩生产。” 项目负责人孙毅介绍道。

投放市场后,该生产线获得了众多口罩生产商的青睐。今年3月至5月,实现销售收入517.86万元,为企业带来了较高的经济效益,同时为疫情期间满足社会和大众口罩需求供给贡献了力量。

高校智囊团为瑞企搭桥指路

我市举办新型汽车缓速器研发及产业化项目路演

本报讯(记者 陈丹丹 通讯员 胡叶)8月27日,由市科技局主办的新型汽车缓速器研发及产业化项目路演在瑞安汽车关键零部件产业创新服务综合体举行。活动邀请北京工业大学教授、博导,清华大学天津高端装备研究院先进汽车缓速器研究所所长李德胜,为我市汽车零部件企业开展新型汽车缓速器研发“指路”。

记者了解到,汽车缓速器作为一种方便可靠的辅助制动系统,目前已广泛应用于各种中重型车辆上,可有效解决车辆长距离下坡时产生的制动轮毂过热现象。从2006年初开始,针对传统缓速器的缺点以及国内缓速器研发方面相对落后的局面,李德胜与其团队开始了长达十几年的持续攻关,先后研发出永磁液冷缓速器、电液缓速器和液电复合缓速器系列产品,填补了世界空白,具有完全知识产权。

路演现场,李德胜介绍了多种新型缓速器技术的研发心得和产业化体会,引发在场相关企业负责人的关注。针对大家提出的疑问,李德胜现场 “面对面”问诊把脉、解疑答惑。

随后,北京工业大学技术转移中心业务主管、北京工业大学国家产学研激光技术中心产业化部主任林晓东带来北京工业大学科研成果推介,介绍了智能电动汽关键技术研发等部分优秀科研成果。

据悉,为加速科技成果转移转化,提升我市企业科技创新能力,今年6月,市科技局与北京工业大学签订“共建北京工业大学-瑞安市技术转移工作站协议书”。该工作站作为高校服务瑞安企业的一个窗口,旨在推动北京工业大学先进适用技术成果在瑞转化,并为我市企业开展专家咨询、科技培训等服务。“通过开展此次项目路演,有效增强了我市汽车零部件制造行业创新发展动力。”市科技局有关负责人表示,接下来,该局将进一步引导我市汽车零部件企业注重科技成果转化,提高核心竞争力。